Эффективное разделение отработанных СОЖ: опыт ПАО «Северсталь»

Как без нагрева разделить СОЖ с максимально высокой концентрацией нефтепродуктов, чтобы получить 1% об. осадка, воду с pH 7,6 и содержанием нефтепродуктов меньше 1 мг/дм3.

Клиент

ПАО «Северсталь» — Череповецкий металлургический комбинат, второй по величине сталелитейный комбинат в России. Всемирный фонд дикой природы внёс его в десятку экологически ответственных горнодобывающих и металлургических компаний России. Комбинат соблюдает экологические нормативы и постоянно повышает эффективность работы с отходами — снижает их количество и сокращает выбросы углекислого газа.

Задача

Разложить отработанную СОЖ так, чтобы:

-

Минимизировать объём неразлагаемого остатка, подлежащего утилизации.

-

Очистить воду до содержания нефтепродуктов менее 10 мг/дм³ и pH в пределах 6,5–8,5.

-

Исключить использование метода выпаривания, требующего нагрева до 85–95 °C и сопровождающегося высокими энергозатратами и выбросами CO₂ — до 2 500 тонн в год.

Решение

Анализ и подбор решения

В основе каждой смазочно–охлаждающей жидкости свой концентрат, состав которого — коммерческая тайна. Поэтому сходу невозможно определить, какие реагенты в каком количестве смогут разделить ту или иную эмульсию.

Специалисты лаборатории Биополимер провели анализ состава отработанной СОЖ и разработали технологию, включающую:

-

Кислотную обработку: дестабилизация эмульсии с помощью азотной кислоты для высвобождения нефтепродуктов.

-

Флокуляцию: добавление флокулянта Аквавалент® и активатора для агрегации загрязнителей в осадок.

-

Отстаивание: удаление осадка из воды.

-

Нейтрализацию: коррекция pH с использованием кальцинированной соды.

-

Фильтрацию: очистка воды от остаточных загрязнителей.

%20РУС.jpg)

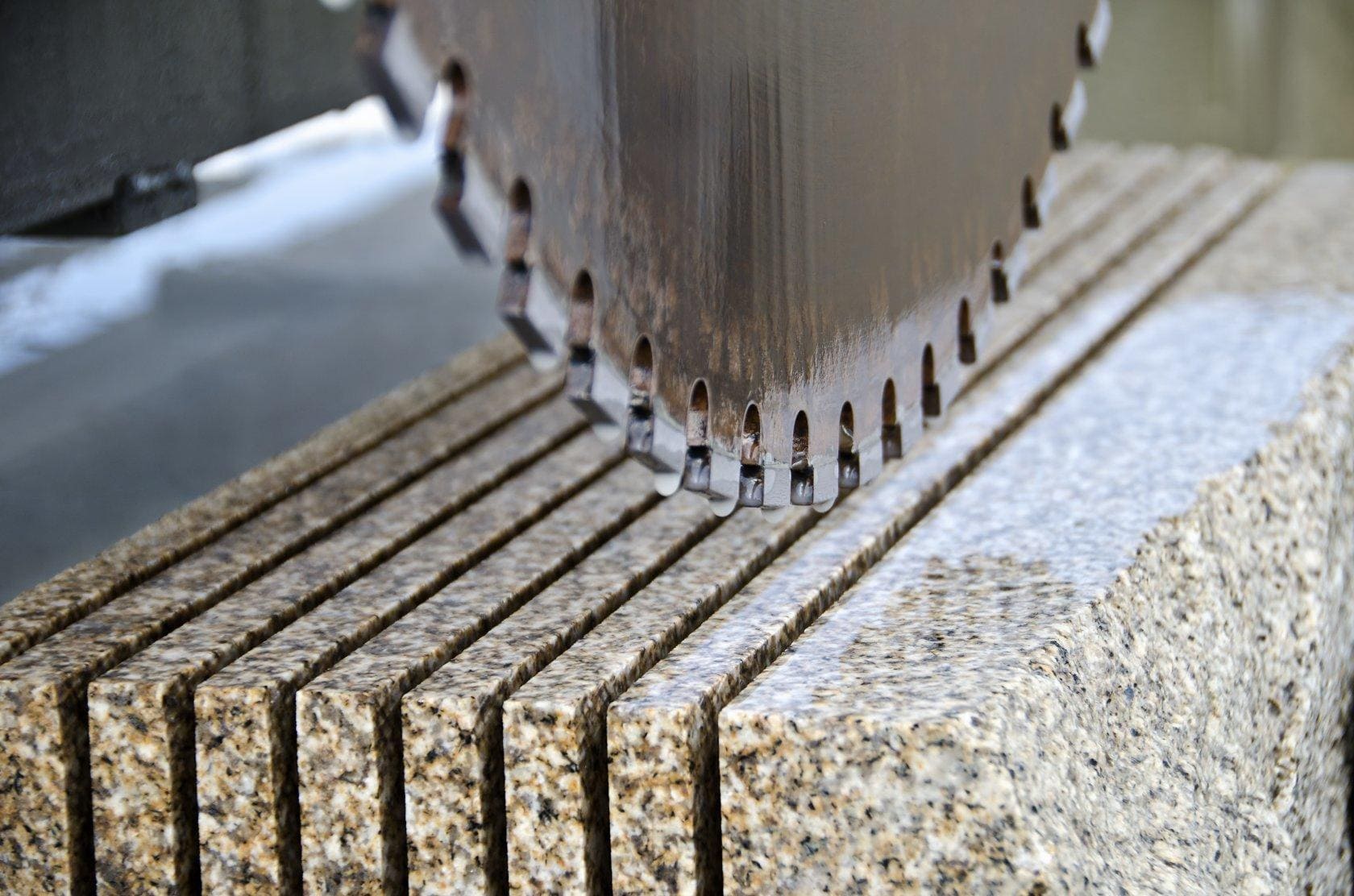

Этапы разделения отработанной СОЖ с применением флокулянта Аквавалент®

Испытания

Опытно-промышленные испытания проводились на масло-эмульсионном участке комбината при объёме обработки около 300 м³ СОЖ в сутки. Несмотря на ограничения, связанные с устаревшим оборудованием, специалисты Биополимер успешно адаптировали технологию к существующим условиям.

Чтобы выяснить, как максимально сократить объём остатка после разделения эмульсии, команда протестировала три варианта его сгущения:

-

Обезвоживание на трикантере без предварительного подщелачивания — значение рН осадка не менялось.

-

Подщелачивание потока осадка рабочим раствором кальцинированной соды и его подача на трикантер.

-

Сгущение путем отстаивания и последующая корректировка показателя рН воды кальцинированной содой.

В первом варианте хлопья осадка разрушались под действием центробежных сил, не оседали и уходили в поток фугата. Сгустить осадок таким способом не получалось. От второго варианта отказались, потому что содержание масел в отработанной СОЖ было невелико. Использование третьего варианта позволило сконцентрировать осадок и сократить его долю c 15–20% до 2–3% от объёма обрабатываемой СОЖ, поэтому команда остановилась на нём.

Трикантер разделяет полученный осадок на две фазы разной плотности – разбавленный раствор флокулянта Аквавалент® и нефтепродукты

Результат

Испытания показали, что флокулянт Аквавалент® помогает:

-

Снизить содержание нефтепродуктов в воде с 2 500 мг/дм³ до 1,6–7,8 мг/дм³ и достичь значения pH 7,6.

-

Исключить необходимость нагрева, что привело к снижению энергозатрат и сокращению выбросов CO₂. Процесс протекал при естественной температуре — 22–27°С.

-

В пять раз сократить объём отходов, направляемых на утилизацию: с 10 до 2% от объёма обрабатываемой СОЖ.

Кроме того, сотрудники Биополимер предложили план модернизации оборудования масло–эмульсионного участка. Его выполнение помогло бы увеличить производительность участка с 300 до 800 м3 в сутки без ущерба качеству очищенной воды.

Таким образом, внедрение разработанной технологии обеспечило ПАО «Северсталь» эффективное и экологически безопасное решение задачи утилизации отработанных СОЖ, соответствующее принципам устойчивого развития и экономической эффективности.

Если вы столкнулись со схожими задачами на своем предприятии, оставьте свои контакты в форме обратной связи. Мы свяжемся с вами в ближайшее время и предложим решение, которое поможет снизить затраты.